电话:0471-2523629

邮箱:a15047240499@163.com

联系人:蒋先生

网址:www.04712523629.com

地址:呼和浩特市金桥开发区电子商务产业园区

- 作者: 蒋万英

- 来源:

- 日期: 2021-06-14

- 浏览次数: 1088次

高水分玉米(亦称湿贮玉米)的收获与贮存为替代家畜日粮中的部分精料提供了新的选择。高水分玉米贮存通常是通过发酵过程实现的,目的是把易腐饲料保存下来用于后期使用。青贮/湿贮发酵过程的主要影响因素是pH是否通过可溶性糖的细菌性发酵并产生有机酸(主要为乳酸)而降低。

内蒙古源生泰湿贮玉米微生物发酵菌剂是黄贮、青贮水平量身定制混合型微生物青贮添加剂---“金饭桶”微生物发酵剂,由植物乳杆菌Ⅰ、植物乳杆菌Ⅱ、布氏乳杆菌bs等按特定比例混合。植物乳杆菌Ⅰ特点是产乳酸能力强,快速降低pH值,抑制青贮中霉菌、腐败菌的活动;植物乳杆菌Ⅱ可有效抑制丁酸菌活动,避免青贮丁酸发酵,提升青贮品质;布氏乳杆菌bs可提高开窖后的有氧稳定性,降低青贮接触空气后造成的能量损失。

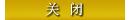

青贮/湿贮发酵过程虽然表面上看起来很简单,但其实是包含很多相关因素复杂的动态过程。从本质上讲,它是底物(可溶性糖等)在理想条件下被微生物分解为各类产物,且伴随着重量和能量损失。表1展现了厌氧发酵及有氧发酵反应的详细过程,由底物转变为各类产物,以及过程中重量和能量的损失情况。青贮/湿贮发酵过程可被分为6个不同的阶段(图1, McCullough, 1984)

表1 厌氧发酵和有氧发酵过程及重量和能

第一阶段(有氧)

从植株被收获的那一刻起第一阶段便开始了。在此阶段随着植物呼吸作用的进行,原有的好氧型微生物将可溶性碳水化合物转变为二氧化碳、水和热,直到所有氧气耗尽或底物被完全分解为止。理想情况下,第一阶段完成较为快速,但也有可能因为水分、压实和附着微生物等原因而持续若干天。另外,氧气易进入表层青贮,氧化作用便会继续,随之也必然会引起青贮/湿贮重量和能量的大量损失。

第二阶段(厌氧)

氧气逐渐耗尽,可能是被微生物或植物组织的有氧活动所使用,或是被产生的高浓度二氧化碳所取代。随着氧气的消失,青贮/湿贮第一阶段(有氧过程)结束,迎来了以厌氧异型发酵为主的第二阶段。“异型”是指细菌生产多种发酵产物,而这些细菌都忍受了在第一阶段产生的热,从表1可以看出它们是低效的,与消化的营养物相比,仅生产了极少量具代表性的发酵产物(乙酸、乳酸、丙酸、乙醇)和热。因此,该阶段微生物的发酵效率较低,造成了青贮料营养和能量的大量损失。

图1 青贮发酵和贮存的六个阶段(译者注:图中温度为华氏度,摄氏度=(华氏度-32)÷1.8)

在第一二阶段起主导作用的好氧细菌在pH大于5的时候较活跃,但产生的酸会使pH降至5左右,从而抑制好氧细菌的活动。氧气的耗尽与pH值的降低使新陈代谢由异型发酵(多种产物)转为同型发酵(单一产物乳酸),且该类细菌在pH值等于或低于5时活动旺盛。

第三阶段(厌氧)

第三阶段是一个短暂的过渡期,通常仅维持24小时左右。在这个阶段同型发酵乳酸菌快速繁殖(图1),并十分高效地转化能量,生产以乳酸为主的产物,使得pH继续降低。这些菌的耐热性不如第二阶段的厌氧异型发酵菌,但却高于在第四阶段起主导作用的菌群。随着物料温度的下降,菌落被另一批同型发酵乳酸菌所替代,可继续生产乳酸,同时保持环境中pH和温度在一个较低水平不变。

第四阶段(厌氧)

第四阶段常被认为是第三阶段的延续,该阶段发酵物料温度较为稳定,可溶性碳水化合物在乳酸菌(主要优势菌)的作用下生成乳酸。乳酸的生成尤为重要,因为在发酵过程中生成的有机酸越多,越能更快地降低pH,更多地保存发酵料中的营养成分,且乳酸也可作为反刍动物的能量来源之一。

随着时间持续,pH进一步降低,进而足以抑制所有微生物的生长。若发酵物料中微生物的生长和新陈代谢受到抑制,那么pH将不再明显变化,被发酵物料将进入一个稳定的贮存状态。虽然降低的pH可反映青贮/湿贮达到稳定状态,但是却无法凭此评断青贮/湿贮发酵的速率和品质。

第五阶段(厌氧)

第五阶段被称为稳定期,贯穿了青贮/湿贮后续被储藏的整个时间。虽然该过程常被认为是稳定的,但实际上也有内在动态变化。青贮/湿贮料的变化受很多因素影响,譬如环境条件、牧草收获时附着微生物的群落大小、优势乳酸菌的数量和活跃程度。发酵底物的剩余量和发酵酸的种类和数量在一定程度上可以反映出该阶段所发生的变化。

第六阶段(有氧)

当取料饲喂时,青贮/湿贮料暴露在空气中,便开启了第六阶段,也是最后一个阶段。起初,包含乳酸在内的有机酸被酵母菌和其他好氧微生物分解生成二氧化碳和水(图1),导致pH值上升,从而为霉菌和芽孢杆菌等有害微生物的繁殖创造了条件。

青贮/湿贮料中微生物的好氧运动直接导致青贮料发热,使得适口性和营养价值均下降,变质的程度取决于有害微生物群体的数量和活动强度,以及残留底物(碳水化合物)的多少。青贮料的腐坏可导致每天干物质损失达1.5-4.5% (Oude-Elferink, 2002)。

接种菌剂可在高水分玉米发酵过程中发挥重要作用,不仅可以保证有利发酵微生物的数量和优势,而且可以提供适于长期贮存的环境。使用菌剂可从各个方面改善发酵过程,从而实现改善湿贮玉米饲喂价值的终极目标。

总体来讲,使用菌剂可压缩第一至第四阶段的时间,由青贮料未被处理时的三周缩短为适当接种后的一周以内。添加菌剂使得pH迅速下降,抑制了不良发酵,提高了青贮/湿贮的保存效果。接种菌剂使得pH下降得更快,可减少呼吸作用的消耗,缩短第一和第二阶段的低效发酵时间,更快地转变为高效的乳酸发酵,使得更多的营养物质和干物质得以保存。

缩短发酵前期时程最明显的变化是提高了干物质保存率(Bolsen et. al., 1989a, 1989b; Hoffman and Muck, 1999)。35个试验研究表明,玉米青贮的干物质保存率在接种菌剂后平均提高了1.7% (Bolsen et. al., 1989b)。除此之外,在高水分脱粒玉米和高水分带芯玉米贮存的试验中也得出了同样的结论,即接种菌剂可提高干物质保存率(Pioneer, unpublished; Soderlund, 1997; Wardynski et. al., 1993)。

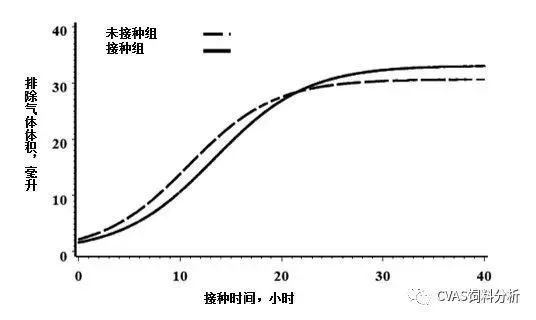

当然,菌剂除了影响发酵前期以外,还能作用于发酵后期。第五阶段(贮存期)常被当做维持期,营养物质得以稳定保存,几乎无细菌活动。但是,随着青贮微生物学的进步,发现青贮/湿贮第五阶段并非静止,而是一个伴随有菌群流动和新陈代谢变化的动态过程。给家畜饲喂已接种菌剂的青贮料,营养物质的吸收利用会因青贮发酵第五阶段的改变而改变。参考Schofield and Pell (1995) 的自动化体外培养方法,我们发现接种菌剂的高水玉米(初始水分含量为29%)比同等水分条件下未接种的高水分玉米产气的速度稍慢些,但发酵程度大大超过后者(图2)。Fellner et. al. (1993) 研究表明接种菌剂对高水分带芯玉米的酸性洗涤纤维消化率有一定影响。

图2 菌剂对高水分脱粒玉米体外消化率的影响

注:试验中高水分脱粒玉米样品在水分为29%时被贮存于10 cmx 36cm PVC容器中88天。产气量是参考Schofieldand Pell (1995) 的方法通过自动化体外培养系统测得。接种组微生物菌剂施用量为每克青贮使用10000 CFU,未接种对照组则用同等体积的水代替。

有研究发现,随着贮存时间的延长,淀粉的可利用率持续上升。淀粉利用率的增加究竟是因为酸含量升高、pH下降的化学因素,还是由于微生物持续不断变化的新陈代谢所带来的促进作用,目前还不清楚(Benton et. al., 2004; Pringe, 1976)。

近来微生物菌剂研究的重要进展之一是在青贮发酵最具挑战性的环节,即如何减少青贮料暴露在空气中时的腐坏。以往的做法一般是靠添加特定化学试剂来阻止青贮料的有氧腐坏,以短链有机酸为典型,如乙酸和丙酸(Phillip and Felner, 1992; MacDonald et. al., 1991; Weinberg andMuck, 1996; Kung et. al. 2004)。而近10年的关注点则是通过使用异型乳酸菌—布氏乳杆菌来抑制青贮料接触氧气后的腐败变质。其作用机理是通过微生物活动将乳酸转化为乙酸和1,2-丙二醇,反过来抑制酵母菌的繁殖(Driehuis et. al., 1997, 1999; Oude Elferinket. al., 2001)。一旦酵母菌生长得以控制,便可以把青贮发酵第六阶段的时间由24小时延长至5天,同时又不至于使暴露的青贮发热。总之,与不添加菌剂或接种传统同型青贮菌剂相比,添加异型菌剂能减少产热,能有效控制酵母菌和霉菌的数量,更能减少青贮料的有氧损失。

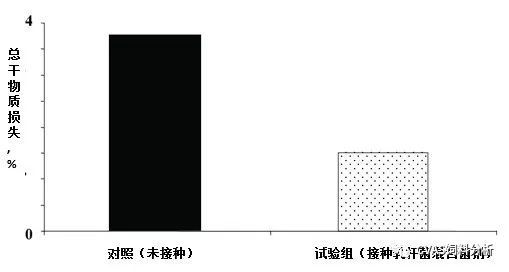

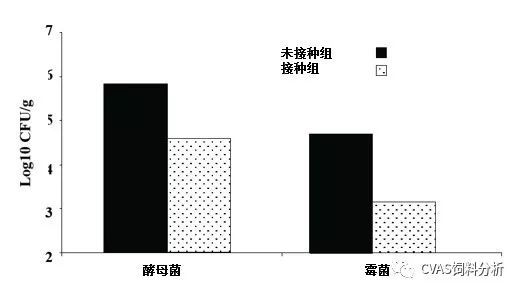

有研究表明,使用布氏乳杆菌可改善高水分玉米贮存过程中的有氧稳定性。从Taylor 和Kung (2002)的试验结果可以看出,使用布氏乳杆菌后青贮的有氧稳定性有明显的提高,且酵母菌减少的数量与乙酸生成的量成正比。使用乳杆菌混合菌剂(布氏乳杆菌、植物乳杆菌)处理高水分玉米,干物质损失大大低于对照(未接种组)(图3),酵母菌和霉菌的数量被降低到原来的百分之一(图4)。

图3 使用乳杆菌混合菌剂处理高水分脱粒玉米可降低总干物质损失

注:试验中高水分脱粒玉米样品在水分为30%时贮存,60天后取样。总干物质损失是指贮存和有氧消耗过程中所有的干物质损失的总和,使用Honig(1985)的方法计算,试验组使用混合菌剂(布式乳杆菌、植物乳杆菌)进行接种处理,施用量为每克湿贮玉米接种菌剂10000CFU,未接种对照组则用同等体积的水代替。

图4 使用乳杆菌混合菌剂处理高水分脱粒玉米可降低酵母菌和霉菌浓度

注:试验组(接种组)使用混合菌剂(布式乳杆菌、植物乳杆菌)进行接种处理,施用量为每克湿贮玉米接种菌剂10000CFU,对照(未接种组)则用同等体积的水代替。酵母菌与霉菌浓度的测量方法参考Taylor 和Kung (2002)文献中的试验方法。

曾经使用异型乳酸菌添加剂的呼声高过同型乳酸菌添加剂,原因有二:一是后者新陈代谢不够高效,干物质损失较大,二是青贮中若含有过高浓度的乙酸可能会降低动物采食量。但也有研究持不同结论,认为使用布式乳酸菌添加剂处理后的高水分玉米饲喂奶牛,其干物质损失量的增加非常小,不足以对动物采食量或生产性能产生副作用(Kendall, et. al., 2002; Combs andHoffman, 2003)。实际上,除了乳酸以外,瘤胃中各类内容物的浓度和生成的有机酸远超过青贮中对应内容物的浓度。例如,理论上若要让干物质含量为10公斤的青贮在50升瘤胃内容物中消化,将额外增加0.25毫摩尔每升乳酸,0.1毫摩尔每升乙酸和0.03毫摩尔每升丙酸,而一般瘤胃内容物中就已含有5毫摩尔每升乳酸,60毫摩尔每升乙酸和30毫摩尔每升丙酸。

微生物菌剂能通过改变青贮发酵方式来改善青贮料的其他重要属性。使用接种剂的终极目标是为了提高家畜生产力。Kung和Muck(1996) 总结了接种菌剂的试验结果,发现在大约50%的试验中,接种微生物菌剂对奶牛增重和提高产奶量方面产生积极影响,几乎从来没有试验发现微生物菌剂有负面影响。且这些积极影响在不同青贮作物种类,不同干物质含量和不同接种浓度下都有体现。

同样也有报道证实饲喂接种微生物菌剂的高水分玉米对动物生产也产生积极作用。Fellner和他的团队(2001)发现饲喂接种菌剂的高水分玉米可提高肉牛的增重。此外,先锋公司总结了饲喂接种微生物菌剂的高水分脱粒玉米和带芯玉米对肉牛日增重的影响的10个试验(数据未发表),结果表明,使用微生物菌剂可使日增重平均提高8%以上,饲料转化率提高6%以上。这些对动物性能的影响可以说超出了细菌菌剂在提高干物质保存率方面的作用。

微生物菌剂能不断改善高水分玉米的贮存品质及其饲喂价值。传统的同型发酵接种剂主要通过加速前期发酵过程来提高干物质保存率,进而提高营养成分的可用性。布氏乳杆菌接种剂能有效减少青贮在取料过程中因接触氧气而发生的不良发酵及产热。综合来看,使用高效菌剂可使整个发酵过程发生改变,从而提高能量保存率和家畜生产效能。

但是微生物发酵助剂不能替代恰当的玉米青贮/湿贮管理。良好的青贮/湿贮管理是使用微生物菌剂成功的关键和基础,因此必须引起重视,要在合适的水分条件下收割贮存,入窖时应尽量压实,尽可能地排出其中的空气,选择适合的遮盖物防止空气进入,且避免环境对其造成的影响。在严格执行收贮管理的前提下,使用微生物菌剂能使玉米青贮/湿贮的品质实现最大化,达到锦上添花的效果。

识别二维码关注公众号